Descripción general

El controlador lógico programable, también conocido como PLC, es un tipo de computadora industrial que se utiliza para controlar y automatizar procesos de fabricación, maquinaria y otros sistemas. Integrado a la automatización industrial moderna, el PLC ofrece una solución robusta, flexible y rentable para la automatización y el control industriales.

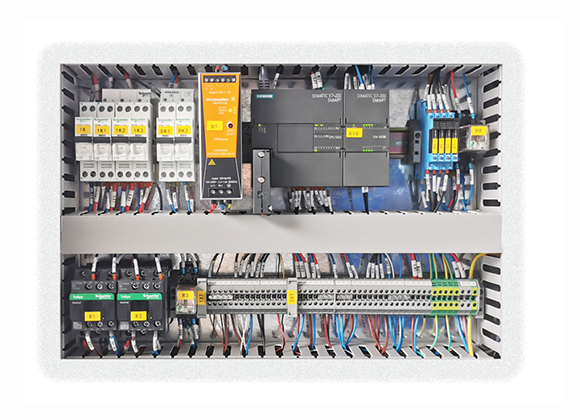

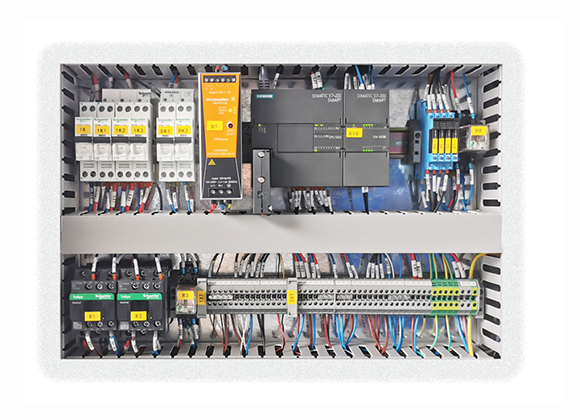

Las unidades PLC de los generadores de nitrógeno líquido de la serie LNS de Scala, con CPU Siemens integradas, alimentación de conexión Weidmueller, contactores e interruptores Schneider y relé de interfaz ABB, exhiben ventajas incomparables en comparación con los productos competitivos en operación, generación de LN2, control del nivel de líquido, eficiencia de trabajo y confiabilidad.

Ventajas del PLC

1. Fiabilidad y durabilidad

Diseño robusto: los PLC están diseñados para funcionar en entornos industriales hostiles, que incluyen temperaturas extremas, humedad, polvo y ruido eléctrico.

Larga vida útil: los PLC tienen una larga vida útil operativa con requisitos mínimos de mantenimiento, lo que garantiza un funcionamiento continuo.

2. Operación en tiempo real

Respuesta inmediata: los PLC procesan entradas y salidas en tiempo real, proporcionando una respuesta inmediata a los cambios en el proceso controlado.

Rendimiento constante: garantiza un control constante y preciso de los procesos industriales.

3. Facilidad de mantenimiento y resolución de problemas

Funciones de diagnóstico: los PLC vienen con herramientas de diagnóstico y monitoreo integradas para detectar e informar fallas, lo que simplifica la resolución de problemas.

Reemplazo modular: los módulos defectuosos se pueden reemplazar rápidamente sin afectar todo el sistema, lo que minimiza el tiempo de inactividad.

4. Mayor seguridad

Mecanismos a prueba de fallos: los PLC se pueden programar con operaciones a prueba de fallos para garantizar la seguridad en caso de fallos o fallas del sistema.

Cumplimiento de las normas de seguridad: muchos PLC están diseñados para cumplir con las normas de seguridad internacionales, lo que garantiza que cumplen con los requisitos reglamentarios.

5. Recopilación y seguimiento de datos

Registro de datos: los PLC pueden registrar datos de los procesos controlados, que pueden utilizarse para análisis, optimización y mantenimiento predictivo.

Monitoreo remoto: se puede acceder a los PLC y monitorearlos de forma remota, lo que permite supervisión y ajustes en tiempo real.

6. Flexibilidad y adaptabilidad

Programabilidad: Los PLC se pueden reprogramar fácilmente para manejar diferentes tareas, lo que los hace altamente adaptables a las necesidades de producción cambiantes.

Estructura modular: muchos PLC tienen un diseño modular, lo que permite una fácil expansión o reconfiguración agregando o quitando módulos.

7. Escalabilidad

Adecuado para diversas aplicaciones: los PLC se pueden utilizar en sistemas de automatización de pequeña, mediana y gran escala, desde tareas de control simples hasta procesos complejos.

Ampliable: se pueden agregar módulos de E/S e interfaces de comunicación adicionales para satisfacer demandas crecientes.

8. Programación fácil de usar

Lenguajes de programación estandarizados: los PLC utilizan lenguajes de programación estandarizados como lógica de escalera, diagrama de bloques de funciones (FBD) y texto estructurado (ST), que son relativamente fáciles de aprender y usar.

Simulación y pruebas: muchos entornos de programación ofrecen herramientas de simulación para probar y depurar la lógica de control antes de implementarla en el sistema real.

9. Interoperabilidad y comunicación

Amplia gama de protocolos de comunicación: los PLC admiten varios protocolos de comunicación (por ejemplo, Modbus, Ethernet/IP, PROFINET, DeviceNet) para integrarse con otros dispositivos y sistemas.

Integración en red: los PLC se pueden integrar en sistemas en red más grandes, lo que permite un control y monitoreo centralizados.